E’ importante montare degli switch di fine corsa su tutti gli assi. I fine corsa ci aiutano a salvaguardare l’integrità della macchina, evitando che i carrelli vadano a collidere con la struttura rischiando così di rompere componenti e motori. Oltre a questo, permetteranno anche l’ azzeramento degli assi. La loro installazione è semplice e non porta via molto tempo 🙂

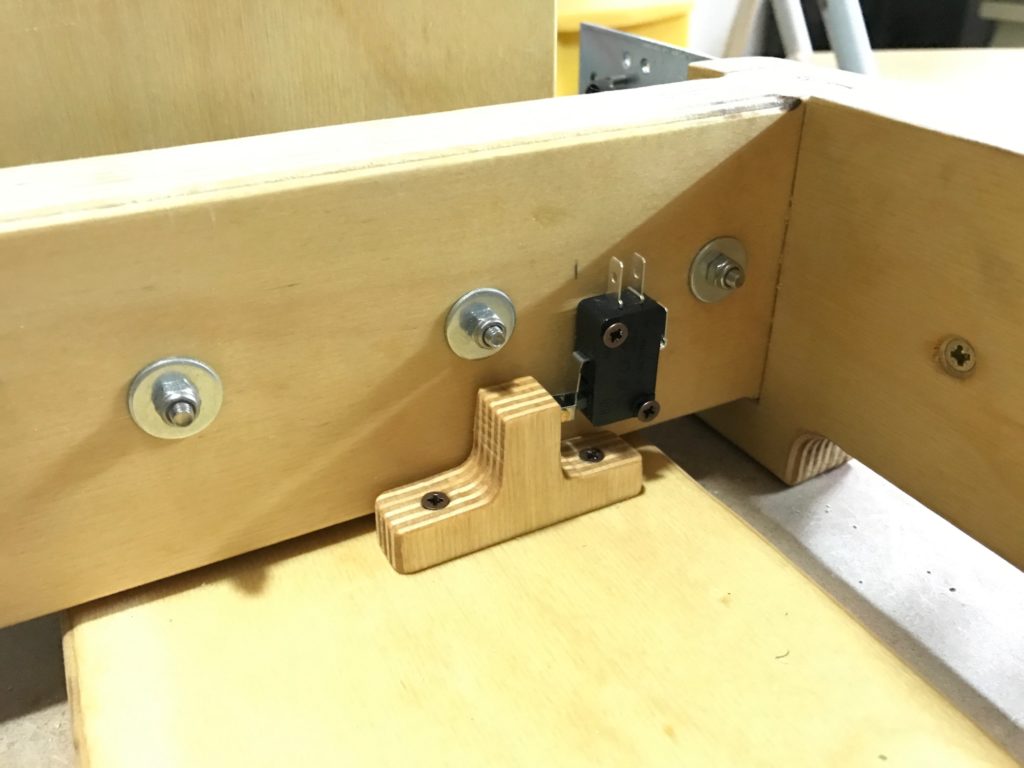

Una “T” rovesciata, montata sulla traversa bassa del carrello, azionerà uno degli switch dell’asse X quando necessario. Ovviamente ne sono montati due, uno per ogni direzione dell’asse.

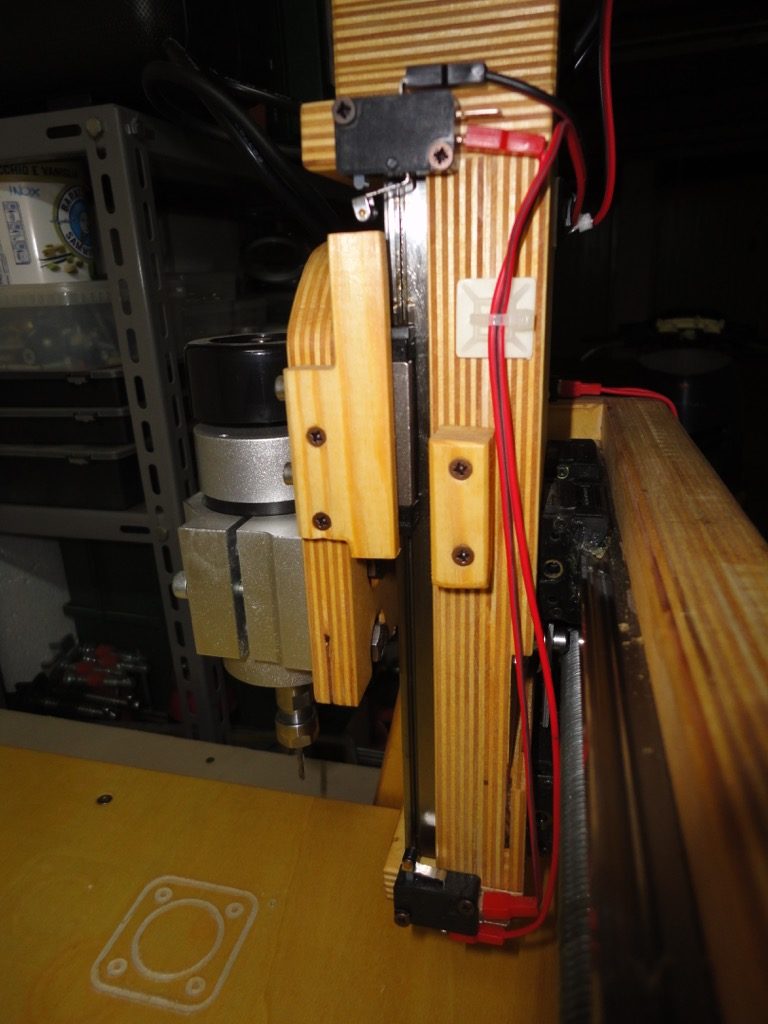

La coppia di switch per l’asse Y è montata sul castello e verranno azionati dal carrello dell’asse Z. Dei piccoli spessori di legno permetteranno di mantenere la giusta distanza tra il carrella e la struttura.

Gli ultimi switch, quelli dell’asse Z, sono collocati sulla struttura. Anche qui uno spessore di legno calibrato ad-hoc, permette di far scattare lo switch al momento opportuno.

Prima di cominciare il cablaggio della CNC, ho costruito un supporto a forma di “L” per sostenere la catena porta cavi. E’ stato costruita utilizzando dei listelli di abete di scarto larghi circa 6cm, sostenuto tramite due staffe alla struttura della macchina. Un piccolo dettaglio, che permette di tenere ordinato il cablaggio e nello stesso tempo anche più sicuro.

Ho previsto dei connettori a blocchetto per permettere di sezionare l’impianto nella malaugurata ipotesi di un guasto. Ho inserito un connettore a 4 poli su ogni motore e uno 8 poli per il mandrino PWM. Non è il massimo della pulizia, ma tutto sommato è abbastanza ordinato.

Con del multistrato da 10mm ho costruito il contenitore abbastanza capiente per ospitare i controller e i relativi alimentatori. Ho dovuto optare per questa soluzione in quanto in commercio non sono riuscito a trovare nulla di adatto. Al suo interno ho previsto anche una ventola da 24v per permettere il raffreddamento dei componenti elettronici.

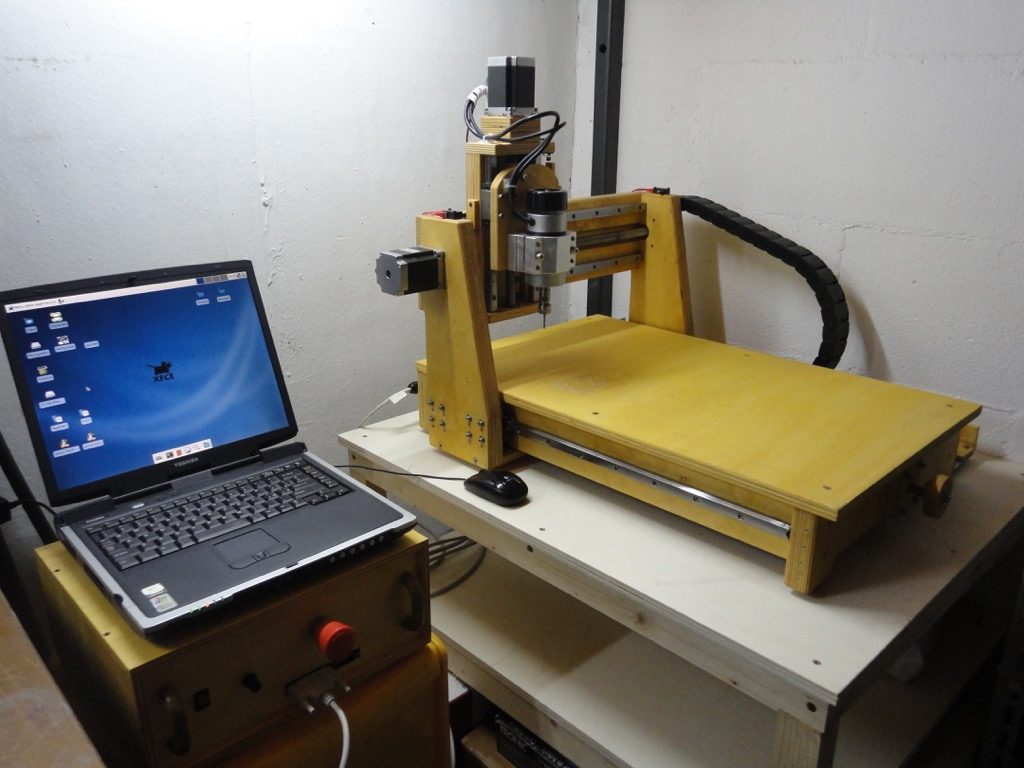

con questo posso dire: FINITO! 🙂

Quello che vedete nella foto è il primo pezzo sagomato con la CNC. Il pezzo, molto semplice (utlizzando LibreCAD e dwg2Gcode), mi è servito per testare velocità e precisione della macchina. Tutto sommato mi hanno soddisfatto perché la velocità di movimentazione si è attesta sui 1200mm/min: paghiamo la scelta fatta sugli organi meccanici (barra M12x2), mentre la precisione invece è buona, meno di 1/10 mm. Tutto questo senza effettuare nessuna ottimizzazione lato software di controllo, quindi penso ci siano ampi margini di miglioramento.

Alla prossima 🙂