Anche se con poco tempo a disposizione, sono riuscito a portare avanti la realizzazione della CNC, completando il ponte di supporto per l’asse Y e Z. Tale componente, sempre in multistrato di betulla da 30mm, non è particolarmente complicata ma richiede una certa cura e precisione nella sua costruzione. Le misure di tale struttura sono di circa 49,5cm x 14cm e 35cm di altezza e i pezzi saranno ovviamente doppi per raggiungere il giusto spessore. La sola parte inferiore ha uno spessore di 15mm in quanto non è sottoposto a forti stress meccanici.

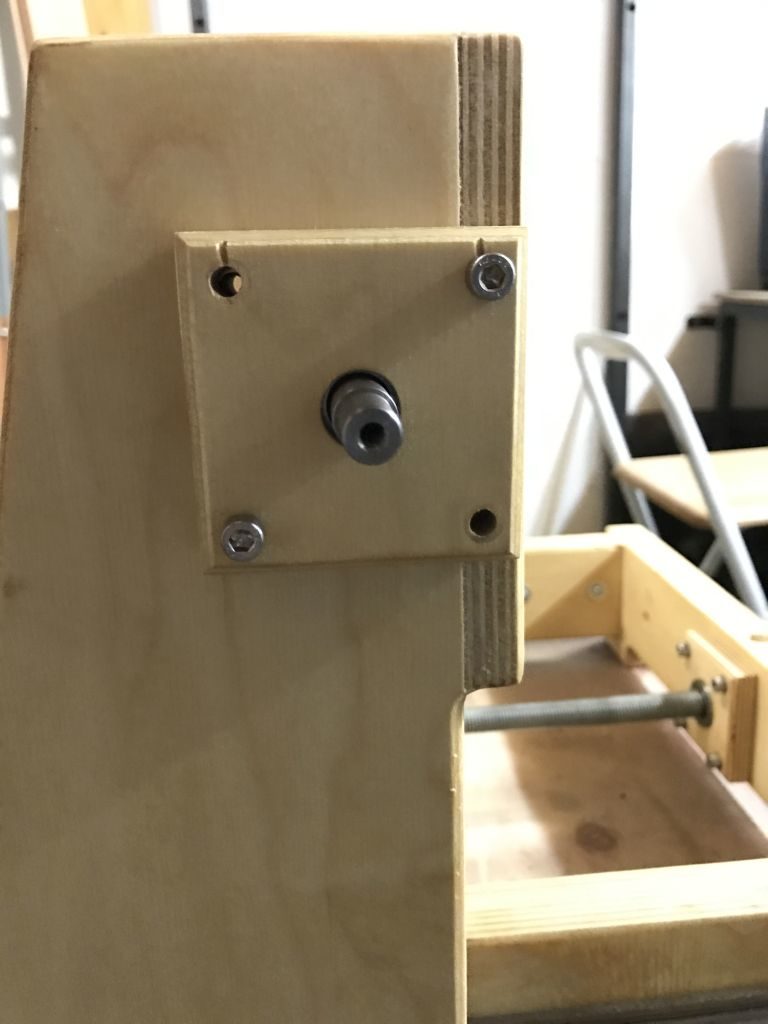

Il canale nella parte centrale della traversa, serve per aumentare lo spazio a disposizione per il montaggio dei cuscinetti di supporto della barra di trascinamento dell’asse Y. Lato supporto motore tale cuscinetto è montato internamente, mentre, sul lato opposto, ho preferito utilizzare un porta cuscinetto esterno in modo da poter correggere lievi disallineamenti della barra.

Nella parte bassa ci sono i fori di montaggio ai pattini guida della base. Sono due per lato per garantire un’ottima tenuta e rigidità strutturale. Ricordate quando dicevo che bisognava essere precisi? Ecco il risultato: 16 fori completamente sballati e quindi da rifare

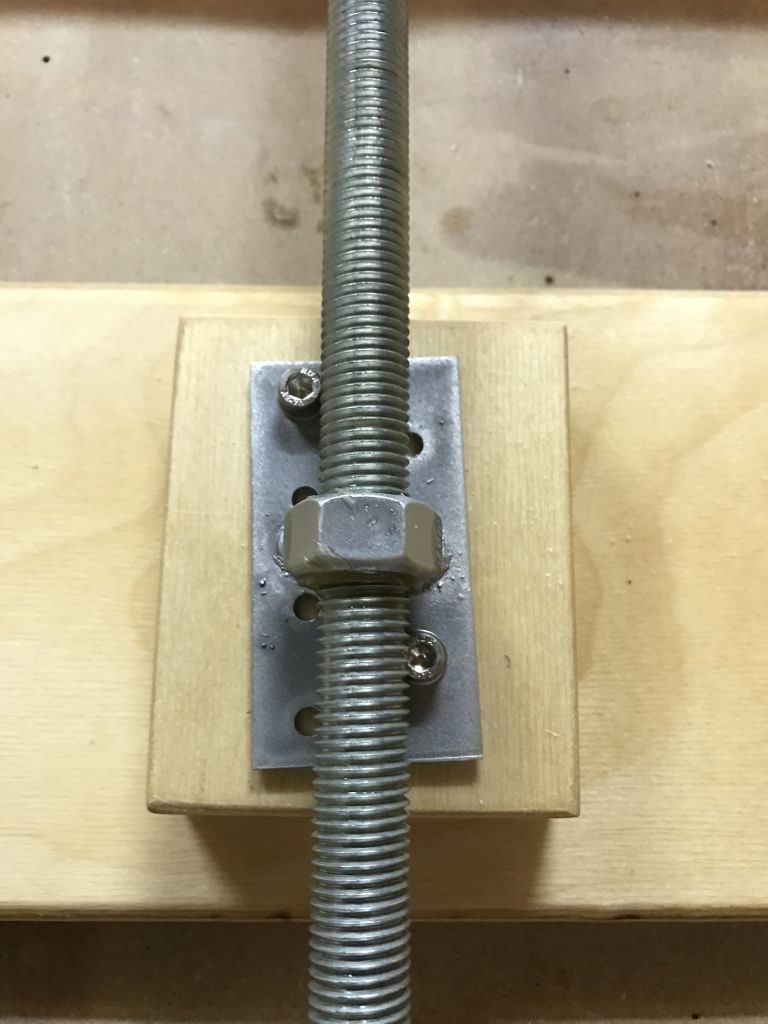

La movimentazione di questo asse è dato dalla barra filettata accoppiata ad un un semplice dado M16 saldato su una piastrina di ferro da 2mm. Soluzione un po’ rozza rispetto ad un sistema a ricircolo di sfere ma che svolge egregiamente il suo dovere, ad un costo molto più basso. La tolleranza di accoppiamento è risultata di circa 1/16 di giro, che si traduce in 0,125mm lineari: un po’ alto ma ci accontentiamo

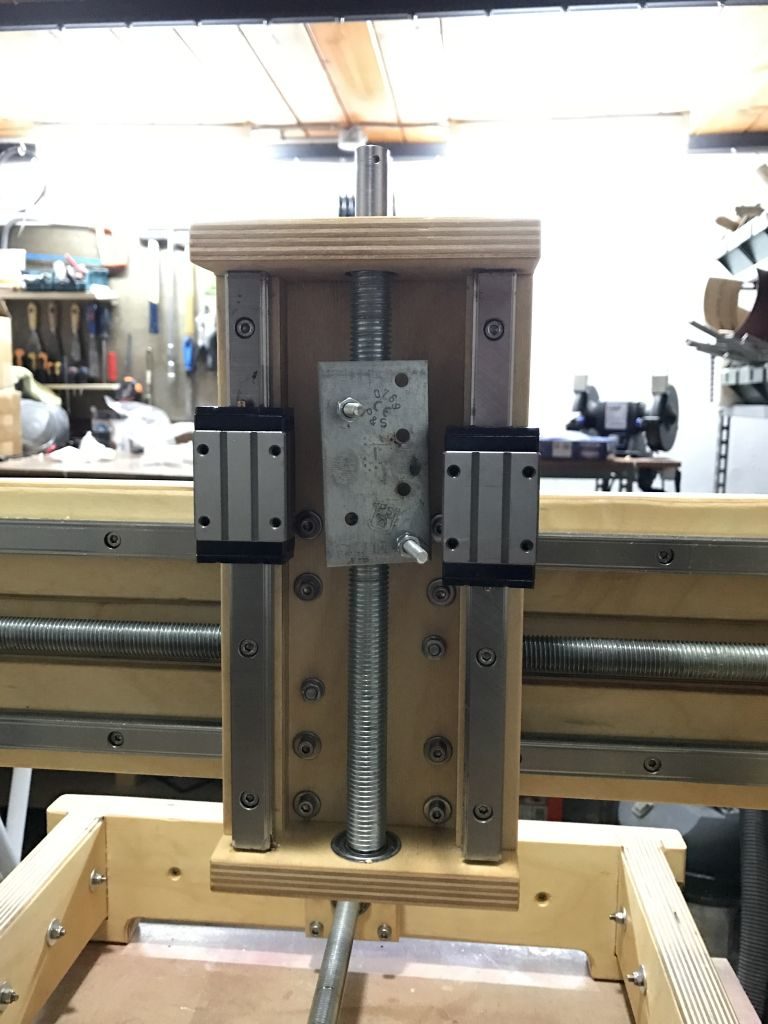

Anche qui ho utilizzato delle guide lineari con ben 4 pattini: forse ho un po’ esagerato, ma penso che la struttura guadagni in rigidità

La costruzione dell’asse Z non comporta particolari difficoltà ma, come già detto in precedenza, la precisione è importante per non avere problemi di giochi eccessivi. Al fine di costruire un qualcosa di dimensionalmente compatto, le sedi dei cuscinetti sono state ricavate direttamente nella struttura. Quest’ultima ha una forma molto simile ad una “C”, ed al suo interno saranno alloggiate sia le guide che la barra di movimentazione dell’asse.

Anche qui ho utilizzato il solito sistema dado M16 e piastrino saldato.

La versione di questo pezzo di legno è la “MK3”. Nella foto sottostante si può vedere il “Corner of shame” con le versioni precedenti che non mi hanno soddisfatto

Il supporto per il mandrino è una tavola di multistrato con i fori necessari al montaggio sui pattini. Ho preferito, al posto di un classico elettroutensile a 220v (tipo il “Kress” per capirci), un più piccolo motore in corrente continua di tipo “brushless” (senza spazzole) da 400W. Non potentissimo ma che risulta essere silenziosissimo: una gioia per le orecchie e per il vicinato. La sua elettronica di controllo è molto evoluta ed è in grado di gestire accensione, verso di rotazione e numero dei giri.

Per fortuna questo “Spindle” viene venduto con un comodo supporto di montaggio in alluminio.

Ogni pezzo di legno è stato trattato in superficie con l’olio di lino cotto preservarli dallo sporco. Sui pattini e le barre filettate è importantissimo non lesinare con la lubrificazione (ho usato del grasso per cuscinetti) per evitare fenomeni di grippaggio, dato che il materiale di costruzione della barra e del dado è il medesimo.

Tanta soddisfazione, ma ancora molte cose da fare per vederla in funzione. Montaggio motori, switch di homing e cablaggio solo per cominciare. Alla prossima…